Für die Herstellung von Recyclingfolie in hoher Qualität haben HERBOLD MECKESHEIM GmbH in Zusammenarbeit mit EREMA eine vorbildliche Anlage errichtet, die bei POLIGROUP in Bulgarien seit September 2013 im Einsatz ist. Dort werden Folien in hoher Qualität, teilweise mit Dicken um 30 my hergestellt aus einem Mix an Abfällen. Dieser Mix besteht aus LDPE-Folienabfällen aus der Landwirtschaft wie diese zur Ernteverfrühung oder als Silagefolien zum Einsatz kommen. Eine weitere Komponente besteht aus LLDPE-Folienabfällen, die ebenfalls aus dem Agrarbereich stammen-z.B. zum Einwickeln von Ballenware.

Eine dritte Komponente sind Folien aus Haushaltsabfällen, die in automatischen Sortierstationen anfallen. Warum dieser Folienmix: Die Basis bildet das LDPE aus der Landwirtschaft, das nach Abtrennung der Verschmutzung ein weitgehend sortenreines Material darstellt mit gleichbleibendem MFI. Das LLDPE verbessert die physikalischen Eigenschaften, und die Folie aus Haushaltsabfällen ist ein besonders preisgünstig am Markt erhältliches Material.

Abb. 1: Herbold Folienwaschanlage

Unterschiedliche Folienabfälle stellen natürlich auch unterschiedliche Ansprüche an die Aufbereitungsstufen. So ist Landwirtschaftsfolie auf den ersten Blick sehr stark verschmutzt, teilweise beträgt der Verschmutzungsgrad bis zu 50%. Das bedeutet, dass genauso viel Verunreinigungen in die Folienwaschanlage gelangen, wie Folie.

Bei Landwirtschaftsfolie besteht der Großteil der Verschmutzungen aus Sand. Aber auch Kieselsteine, sowie kleine Schrauben können in der Folie eingewickelt sein. Um solche Verschmutzungen aus der Folie zu lösen, wird nach der Vorzerkleinerung in der Waschanlage bei Poligroup eine speziell an diese Aufgabenstellung entwickelte Vorwascheinheit eingesetzt. Vorteilhaft ist bei Landwirtschaftsfolie hingegen, dass das Material immer der gleiche Kunststoff ist, mit gleicher Farbe und gleicher Herkunft.

Abb. 2: verschmutzte Landwirtschaftsfolie

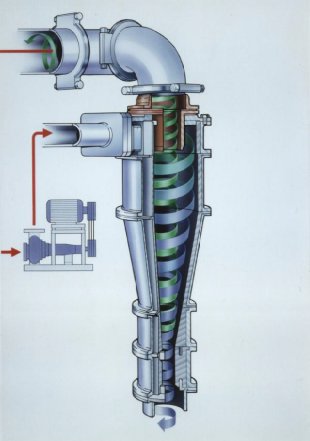

Anders sieht es bei Folie aus dem Haushalt aus. Diese besteht aus einem Kunststoffmix aus einigen verschiedenen Kunststoffen. Hierbei ist die Herausforderung, die Abtrennung der unerwünschten Kunststoffe. Hierzu setzt HERBOLD Meckesheim als einziger Anwender im Bereich der nassen Folienaufbereitung auf eine Abtrennung mittels Hydrozyklontrennstufe. Diese trennt Kunststoffe, welche schwerer als Wasser sind, von Kunststoffen, welche leichter als Wasser sind. So können die schweren Kunststoffbestandteile von den Polyolefinen abgetrennt werden, diese stellen das Gutmaterial für Folienwaschanlagen dar.

Ein weiterer Vorteil der Hydrozyklontrennstufe sind die hohen Mengen an Wasser, welche im Kreislauf gefahren werden. Sie sorgen zusammen mit den, durch den Hydrozyklon entstehenden Umwälzkräften, für ein sehr gutes Waschergebnis der Folie. Anhaftende Organik, wie sie bei Folienabfällen aus dem Haushaltsbereich oft zu finden sind, wird hier mühelos abgewaschen. Supermarktfolie hingegen hat oft erhebliche Anteile an Papier in Form von aufgeklebten Etiketten. Herausforderung ist es, dieses Papier von der Folie zu lösen, denn als Eingangsmaterial für ein Rezyklat zur Herstellung neuer Folie, sind die aus LLDPE bestehenden Supermarktfolien ideal.

Abb. 3: Schemaskizze Hydroyzklon

Am wichtigsten ist aber die Frage nach der geforderten Qualität des Endproduktes. Von dieser hängen die erforderlichen Aufbereitungsstufen ab. Wirtschaftlich betrachtet, können auch nur bestimmte Abfälle zur Aufbereitung verwendet werden. Verarbeiter weichen immer mehr auf Materialien aus, welche am Markt sehr Preisgünstig zu beschaffen sind. Deswegen ist es wichtig die Maschinentechnik im engen Dialog zwischen Anlagenbauer und Betreiber abzustimmen. Je präziser sich die Aufgabenstellung bezüglich des zu verarbeitenden Inputmaterials einschränken lässt, desto kostengünstiger kann eine Anlage erstellt werden, denn unnötige Verfahrensschritte oder Auslegungsspielräume werden vermieden. Gedanken muss sich der Betreiber einer Waschanlage auch über die Organisation der Folienabfälle machen.

Ein existierendes Sammel- und Sortiersystem ist die ideale Voraussetzung. Wo dieses fehlt, kann ein Recycler für Kunststoffabfälle nur zurückgreifen auf Materialströme die aus Ländern importiert werden, wo die Materialien entsprechend gesammelt oder aufbereitet wurden. Natürlich ist es auch möglich, Haushaltsabfälle gemischt zu sammeln, danach möglichst viel Organik vorab abzutrennen und daraus eine Kunststoff-Fraktion zu erzeugen. Das ist aber der teuerste Weg, und die Qualität des Rezyklats leidet darunter.

Abb. 4: Folienflakes

In der bei Poligroup stehenden Waschanlage werden Landwirtschaftsfolien und Supermarktfolien zu Rezyklat verarbeitet, welches zur Herstellung von Müllsäcken, Abdeckfolien und Baufolien verwendet wird. Hierzu muss kein neuer Kunststoff zugemischt werden, die drei neuen Produkte bestehen alle zu 100% aus aufbereitetem Kunststoff aus der HERBOLD Folienwaschanlage.

Viele Randbedingungen zur wirtschaftlichen Betreibung einer Waschanlage für Kunststofffolien sind vom Markt vorgegeben. Z.B. die Kosten für die Beschaffung und den Transport des Inputmaterials oder erzielbare Preise für die Fertigware. Durch optimale Maschinenausrüstung kann der Betreiber einer Folienwaschanlage Inputmaterial von schlechterer Qualität verarbeiten oder ein qualitativ hochwertigeres Endprodukt herstellen. Ganz wichtig ist auch, gut geschultes Personal zum Betrieb der Anlage. Das solche eine Anlage auch am Standort Deutschland wirtschaftlich betrieben werden kann, wurde schon viele Male unter Beweis gestellt.

Die gesamte Wirtschaftlichkeit einer Waschanlage für Folienaufbereitung steht und fällt aber mit den Aufbereitungskosten. Der größte Anteil hiervon sind die Energiekosten. Durch eine wirtschaftliche, effiziente Anlagenkonzeption, lässt sich dieser Anteil senken.

Der Energiebedarf für die Folienaufbereitungsanlage bei Poligroup liegt ca. bei 0,8 bis 1,0 MW je Tonne an produziertem Endprodukt, das entspricht 0,8 bis 1,0 kW je Kilo Endprodukt.

Im gesamten System befinden sich größere Mengen an Kreislaufwasser, welches ständig wiederverwendet wird. Lediglich 1 bis 2 m³ Frischwasser werden je Tonne Inputmaterial zur Regenerierung des Kreislaufwassers benötigt.

Für einen langlebigen Betrieb einer solchen Anlage müssen Themen wie Wartung und Instandhaltung schon beim Konstruieren der Maschinen bedachten werden. Ohne gute, vorbeugende Wartung und Instandhaltung ist die Verarbeitung abrasiver Materialien wie Sand nicht möglich. Konstruktiv müssen alle Vorkehrungen getroffen werden, um vom Verschleiß betroffene Stellen zu schützen. So werden verschleißende Bereiche mit auswechselbaren Verschleißplatten ausgekleidet.

Ausschlaggebendes Argument zum Kauf der Waschanlage bei HERBOLD Meckesheim sollte für Poligroup die hohe Variabilität der Anlage gewesen sein. Diese kommt mit extrem stark verschmutzter Folie genauso zurecht, wie mit sehr dünnwandiger Folie. Die, in die Waschanlage integrierte Vorwascheinheit und die Hydrozyklontrenntechnik sind die hervorstechenden Konstruktionsmerkmale von HERBOLD Meckesheim.

Das Gesamtkonzept der Anlage stellt mit gewaschenen und sortenreinen Folienflakes ein qualitativ hochwertiges Produkt bereit, das sich hervorragend für die Weiterverarbeitung in einem EREMA- Extrusionssystem eignet.

Bei Poligroup werden im Anschluss an die HERBOLD-Waschanlage die aufbereiteten Waschschnitzel mit der bewährten Kunststoffrecycling-Technologie von EREMA aufbereitet. Das Anlagensystem der Poligroup GmbH besteht aus einer EREMA 1514 TVEplus® (Durchsatz 1.100-1.200 kg/h) mit Laserfilter LF2/350 (Filtrierfeinheit 110 µm) und dem Heißabschlag-Granuliersystem HG 244.

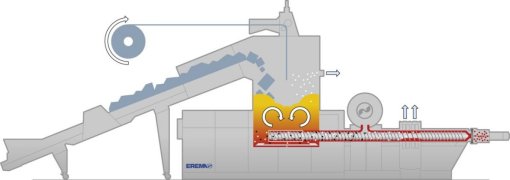

Abb. 5: Das bewährte Grundprinzip derTVEplus® Technologie lautet: Die Schmelzefiltration wird vor der Extruderentgasung angeordnet

Das Extrusionssystem mit der patentierten TVEplus® Technologie ist speziell für die Aufbereitung von schwer zu verarbeitenden Materialien wie in diesem Fall von gewaschenen Post Consumer Mischfolienabfällen mit hoher Restfeuchte von 8 – 12 % und hohem Verunreinigungsanteil optimiert. Damit kann die Poligroup GmbH die PE Waschschnitzel (aus LLDPE Stretch Agrarfolien und LDPE Industrieabfällen) zu qualitativ hochwertigen Regranulaten verarbeiten.

Im Herzstück der Anlage, dem multifunktionalen Schneidverdichter mit patentiertem Air Flush Module wird das Material mit noch geringer Restfeuchte und verbleibenden Verunreinigungen optimal aufbereitet. Schneiden, homogenisieren, erwärmen, entgasen, verdichten, puffern und dosieren – das alles passiert in einem Arbeitsschritt.

Das bewährte Grundprinzip des gesamten TVEplus® Systems ist die Anordnung der Schmelzefiltration VOR der Extruderentgasung. Daraus ergeben sich zwei wesentliche Vorteile: Zum einen verhindert der minimale Schereinfluss beim Aufschmelzvorgang eine weitere Zerkleinerung der Verunreinigungen vor der Filtration und erhöht somit die Filtriereffizienz. Zum anderen können die Verunreinigungen durch die frühe Entfernung aus dem Recycling-System nicht vorzeitig Ausgasen und dadurch kann auch die Geruchsbildung im erzeugten Regranulat zusätzlich auf ein Minimum gesenkt werden.

Die optimierte 3-fach-Entgasung der TVEplus® Anlage sorgt zudem für eine leistungsfähige Entgasung der filtrierten Schmelze. Die daraus erzeugten Regranulate verarbeitet die Poligroup GmbH dann mit Anteilen von bis zu 100 % zu Müllsäcken, Abdeck- und Baufolien weiter.

Nikolay Tomov, Produktionsleiter der Poligroup GmbH, betont die weiteren Nutzen des Systems von EREMA: „Besonders positiv sind auch die einfache Anlagenbedienung und die hohen Standzeiten der Verschleißteile wie Filtersiebe und Granuliermesser. Generell wurde die Anlage exakt auf unsere konkreten Anwendungen abgestimmt. Für uns bedeutet das in Summe ein Höchstmaß an Effizienz.“

Mit dem erfolgreichen Betrieb der Folienwaschanlage bei Poligroup hat Herbold einen weiteren Meilenstein gesetzt und seine Position als führender Hersteller von nassmechanischen Aufbereitungsanlagen für Folienabfälle mit Durchsätzen von 500 kg/h bis 3.000 kg/h gefestigt.

Der Poligroup GmbH steht eine leistungsstarke Aufbereitungsanlage zur Verfügung, mit der eine kostengünstige Rohstoffversorgung der Folienproduktion aus Folienabfällen realisiert wird.

Durch einen engen Kontakt beider Unternehmen ist der für eine Weiterentwicklung der Anlagentechnik wichtige Informationsaustausch zwischen Anlagenbetreiber und Anlagenlieferant sichergestellt und dementsprechend die Weichen für den erfolgreichen Abschluss zukünftiger gemeinsamer Projekte gestellt.