Vormessebericht Herbold Meckesheim GmbH auf der K-2019

16.10. – 23.10.2019 in Düsseldorf, Halle 09 Stand 9B 42

Effizienz und Qualität im Kunststoff-Recycling dank innovativer Verfahren von HERBOLD Meckesheim

Der Maschinen- und Anlagenbauer aus Meckesheim, Deutschland stellt in Düsseldorf neben seiner breiten Maschinenpalette vor allem praxiserprobte Verfahrenslösungen für die Aufbereitung von Kunststoffabfällen vor. Die Lösungen aus dem Hause HERBOLD sind geprägt von 40 Jahren Erfahrung und kontinuierlicher Innovation in Post-industrial- wie auch Post-consumer-Anwendungen.

„Zerkleinern, Waschen, Trennen und Trocknen und Agglomeration, das sind unsere Hauptprozesse. Unsere Kunden schätzen unsere breite Palette an Maschinenoptionen und die individuell abgestimmten Anlagenkonzepte aus einer Hand. Mit unserem Fokus auf Circular Economy treffen wir auf ganzer Linie den Zeitgeist wie auch eines der Leitthemen der K-Messe,“ so Werner Herbold, einer der beiden Geschäftsführer.

Vorzerkleinerung

ist ein notwendiger Verfahrensschritt, wenn das Aufgabegut zu sperrig ist für die Verarbeitung oder wenn es zum Zwecke der Sortierung, Sichtung oder Kontrolle erst einmal grob vorgebrochen werden soll. Wir verwenden Shredder, Granulatoren, Guillotinescheren und Hammermühlen als Vorzerkleinerer. Zum Beispiel:

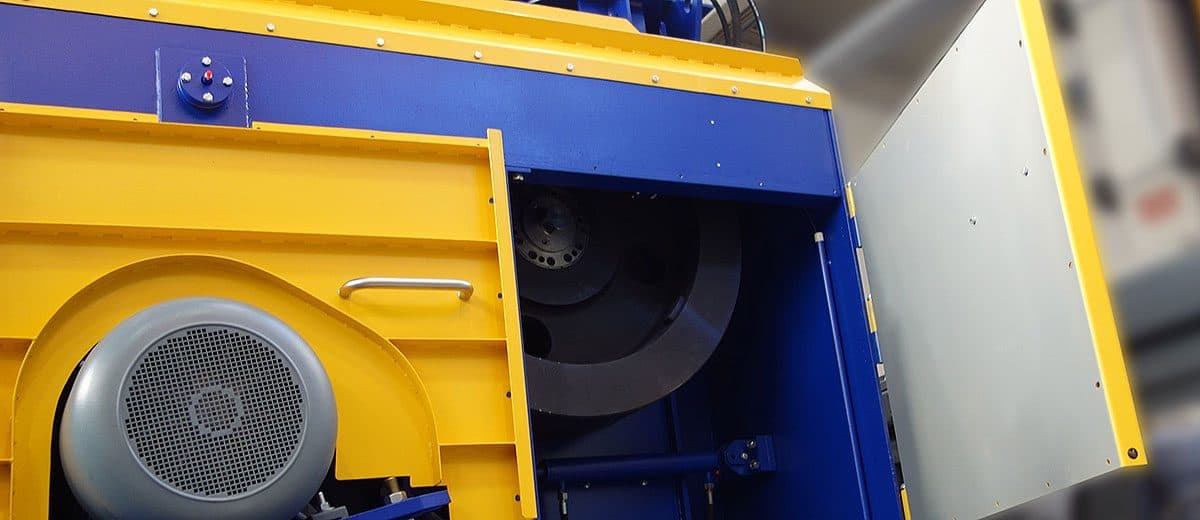

Der neue Shredder EWS 60/210:

Gerade für den Einsatz in Waschanlagen ist der Bedarf an leistungsstarken Shreddern gewachsen, die auch ganze Ballen verarbeiten können. Herbold stellt auf der K erstmals den EWS 60/210 vor. Dieser Shredder ist sowohl für Trocken- als auch Nassbetrieb entwickelt und überzeugt neben hoher Kapazität mit seinem wartungsfreundlichen Design. Die Maschine ist sehr robust und auf Langlebigkeit ausgelegt. Der Zerkleinerer stellt bei vielen Anlagen die erste Prozessstufe dar, dabei sind Störstoffe häufig nicht zu vermeiden. Wir haben bei der Entwicklung daher einige Besonderheiten berücksichtigt, die bei anderen Maschinen am Markt nicht zu finden sind. „Wir setzen auf einen vollkommen verschleißgeschützten Rotor, der neben individuellen Messerkonfigurationen vor allem mit geschraubten Panzerplatten ausgestattet ist und über eine spezielle Mahlraumabdichtung verfügt,“ so Daniel Zeiler, Leiter Vertrieb.

Zeitintensives Aufpanzern des Rotors entfällt daher. Der doppelseitige Antrieb über Riemen ist wartungsarm, und zur Absicherung gegen Störstoffe gibt es eine Kupplung, die bei unzerkleinerbarem Aufgabegut Schäden an der Maschine vermeidet. Das Wartungskonzept ist nach Ergonomie-Gesichtspunkten auf optimale Zugänglichkeit zugeschnitten. Die ersten Maschinen sind bereits bei Kunden in Europa erfolgreich im Einsatz, auf der K-Messe findet die offizielle Produktvorstellung statt.

Abb. 1: Herbold EWS 60/210

Abb. 2: Einfache Zugänglichkeit

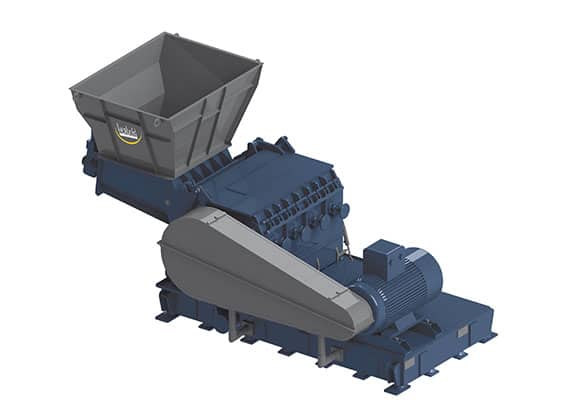

Der neue Zweiwellenshredder DWS

Als Messeneuheit wird auch ein neuer Doppelwellenshredder mit mittig positioniertem Stator vorgestellt. Die Maschine hat aufgrund der großen Rotorangriffsfläche ein sehr gutes Einzugsverhalten und ist für Materialien geeignet, die mit herkömmlichen Shreddern nur dosiert beschickt werden können, wie z.B. Big-Bags oder große voluminöse Behälter.

Zerkleinerung

Herbold-Mühlen vermahlen alle Kunststoffabfälle, egal ob aus Spritzguss, Blasformen, Tiefziehen, Rotomoulding, Flachfolien- oder Blasfolienextrusion, Kalandrierung oder Abfälle, die bei der Herstellung von Rohren, Profilen und Platten oder bei der Fertigung anderer Plastik-Erzeugnisse entstehen. Zum Beispiel:

Schneidmühle SB mit Zwangszuführung

Die Herbold-Schneidmühlen mit Zwangszuführung Typ SB sind seit mehreren Jahren weltweit erfolgreich im Einsatz. „Wir haben die Maschinenserie nun bewusst auf eine komplett horizontale Beschickung umkonstruiert,“ so Karlheinz Herbold, als Geschäftsführer für die Technik verantwortlich. Das Aufgabematerial wird nicht wie bei Standardschneidmühlen durch Schwerkraft von oben in die Mahlkammer aufgegeben, sondern durch eine gleichmäßige Zuführung mittels Förderschnecken horizontal auf Rotorhöhe dem Mahlraum zugeführt. Dazu wurden die Maschinengehäuse und Zuführung komplett neu konstruiert, um allen Belangen hinsichtlich Zerkleinerungsleistung wie auch Wartungszugänglichkeit Rechnung zu tragen.

Abb. 3: Herbold-Schneidmühle SB mit Zwangszuführung (Messeexponat SMS 80/160 SB)

Wenn es um schwierige Anwendungen geht, sind nur wenige Anbieter am Markt der Zerkleinerungstechnik in der Lage, dafür eine passende Antwort zu bieten. Der Schlüssel für die Lösung ist das Rotorkonzept der Schneidmühle SMS.

Der Rotor, der aus einem einzigen geschmiedeten Stück hergestellt ist, steht für Stabilität. Schweißnähte können nicht reißen, weil nicht vorhanden. Die Messer dieses Rotors können sich nicht verschieben, weil sie gegen einen massiven Rückenanschlag angeschraubt sind. Diese Bauweise erleichtert auch die Reinigung, es gibt keine „toten Ecken“, in denen sich Mahlgutreste festsetzen können.

Abb. 4: Rotor Baureihe F mit auswechselbarem Verschleißschutz

Waschen, Trennen & Trocknen

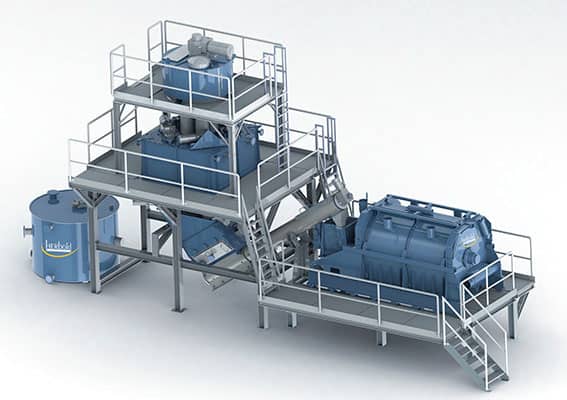

Herbold hat in den letzten Jahren viel in den Bereich Waschanlagen investiert, neben einem eigenen Technikum haben wir ein engagiertes Team an Verfahrenstechnikern und Projektingenieuren aufgebaut. Hiermit können wir unseren Kunden leistungsfähige Gesamtlösungen anbieten. Der Erfolg eines gut funktionierenden Konzepts ist nur zum Teil von Maschinen bestimmt. Gerade bei Waschanlagen spielt auch die Prozesswasseraufbereitung eine entscheidende Rolle. Herbold deckt diesen Bereich mittlerweile ebenfalls ab.

Abb. 5: Moderne Folienwaschanlage mit Heißwäsche

„Wir setzen auf kompetente ganzheitliche Beratung unserer Kunden,“ erläutert Achim Ebel – Bereichsleiter Waschanlagen. Wir gehen daher intensiv auf die geplanten Input-Mengen und Zusammensetzungen ein, gleichen dies aber auch mit den gewünschten Anwendungen für die gewaschenen Endprodukte ab. Eine Waschanlage von der Stange gibt es bei uns nicht – es ist ein intensiver individueller Prozess, gemeinsam mit dem Kunden die den jeweiligen Anforderungen entsprechende Lösung zu konzipieren. Wir suchen die Nähe zu unseren Kunden und tauschen uns offen über Erfahrungen aus und lassen diese in die Entwicklung einfließen. Viele Entwicklungen sind daher aus der Praxis für die Praxis und unsere Anlagen werden immer besser und leistungsfähiger. Durch diese Agilität erhalten unsere Kunden immer Konzepte nach bestem Stand der Technik.

Insbesondere für folgende Aufgabenstellungen bietet Herbold praxiserprobte Lösungen:

⦁ Post-industrial- und Post-consumer-Folien

⦁ Post-consumer-Hartkunststoffe

⦁ PET-Flaschen

⦁ PET-Trays

⦁ Big-Bags und andere Monofilamente

⦁ Tetra Pack und Pulper-Reststoffe

Folgende Neuentwicklungen aus dem Produktbereich Waschanlagen werden vorgestellt:

Vorwascheinheit VWE 700:

Ein wichtiger Teil einer Herbold-Folienwaschanlage ist die mehrstufige Vorwascheinheit, welche grobe Störstoffe erfasst als auch mineralische Anteile reduziert, beides zum Schutz nachfolgender Maschinen. Des Weiteren findet eine sanfte Vorwäsche statt. Die von Herbold Meckesheim entwickelte Art der Vorwäsche ist eine seit langer Zeit bewährte Technik, die bei seinen Kunden Überzeugung findet. Nun haben wir diesen Prozessschritt weiter optimiert, in dem die Durchsatzleistung für Folie erhöht wurde, die Wasserführung optimiert und am Aggregat ein Lamellenklärer zur Prozesswasserreinigung integriert wurde, so entfrachten wir Verschmutzungen direkt am Aggregat.

Heißwäsche:

Steigende Qualitätsanforderungen im Kunststoffrecycling erfordern auch optimierte Reinigungsstufen beim Bau einer Kunststoffrecyclinganlage. Ein wichtiger Schritt hierbei ist die Heißwäsche, welche bislang ein bedeutender Teil des PET-Flaschenrecycling war. Herbold Meckesheim hat diesen Verfahrensschritt mittlerweile für PO-Folien weiterentwickelt und kann mit optimierten Temperaturen, passenden Verweilzeiten sowie unter Einsatz von geeigneten Zusatzstoffen ein optimales Reinigungsergebnis bzw. Endmaterialqualität darstellen.

Mechanische Trocknung:

Die Trockner von Herbold Meckesheim erfüllen bereits die höchsten Qualitätsansprüche hinsichtlich höherer Trocknungseffizienz und -leistung, bessere Zugänglichkeit, verschleißgeschützte Teile oder automatische Abreinigungssysteme. Wir haben mittlerweile auch die Prinzipien der mehrstufigen vertikalen Trocknung auf die horizontalen Trockner übertragen. Das verbessert das Produktausbringen und die Standzeit der Verschleißteile. Darüber hinaus wurde die thermische Trocknung optimiert.

Thermische Trocknung:

Ganz neu ist nun die zweistufige thermische Trocknung. Die Rohrschlangen wurden strömungstechnisch optimiert und zum anderen im Hinblick auf den Energieverbrauch die Erhitzungstemperatur verbessert. Diese Ausführung kommt vor allem im Folienrecycling bei zunehmend dünner werdenden Folien zum Einsatz, um niedrige Restfeuchten zu erreichen und das Material energieschonend weiterverarbeiten zu können.

Label Remover:

Herbold hat viele Details angepasst und somit eine neue verbesserte Generation am Markt. Basierend auf bewährtem Grundprinzip, sind die HERBOLD Label Remover HLR nun wesentlich variabler einstellbar. Das gilt für den Ablöseprozess wie auch die integrierte Abtrennung mittels Sichter. Wir können die Verweilzeiten und Intensität der Labelablösung nun wesentlich besser regeln. Dafür nutzen wir eine Reihe von einstellbaren Maschinenparametern. Unsere Erfahrungen haben gezeigt, dass ein auf das Input-Material abgestimmtes Maschinentrimming unablässlich ist. Auch die Wartung und Nachstellung der Werkzeuge ist wesentlich verbessert.

Abb. 6: Heißwäsche nun auch für Folien

Engineering, Herstellung, Lieferung:

Herbold Meckesheim GmbH

Industriestr. 33

D-74909 Meckesheim

Germany

Tel.: +49/6226/932-0

Fax: +49/6226/932-495

herbold@herbold.com,

www.herbold.com

Über Herbold:

Herbold Meckesheim GmbH ist führender Spezialist für die Kunststoff- und Recycling-Industrie. Die Anlagen helfen weltweit, Kunststoffabfälle zu reduzieren und wiederzuverwerten. Anlagen von Herbold sind weltweit im Einsatz. Sie bereiten sowohl die „sauberen“ Abfällen der kunststoffverarbeitenden Industrie auf als auch die gebrauchten, vermischten und verschmutzten Kunststoffe. Die Maschinen finden ebenso Einsatz bei der Feinmahlung von Kunststoffgranulaten und -abfällen wie in zahlreichen anderen Anwendungen in der Abfallaufbereitung, Rohstoffrückgewinnung und Materialvorbereitung verschiedener industrieller Prozesse. Herbold wird heute in der vierten Generation von Karlheinz und Werner Herbold geführt und entwickelt und testet die Anlagen im eigenen Technikum. Über 160 Mitarbeiter in Meckesheim und die Mitarbeiter der internationalen Vertretungen begleiten die entsprechend der Kundenaufgabenstellungen individuell gefertigten Maschinen von der Planung über die Inbetriebnahme bis ans Ende ihrer betrieblichen Nutzung. www.herbold.com