Kosteneinsparung beim Kunststoff-Recycling ist das Topthema

Die Energiekosten und Betriebskosten sind beim Kunststoff-Recycling in jüngster Zeit stark in den Vordergrund gerückt: Die Maschinenbauer sind aufgefordert, zu diesem Thema neue Lösungen zu erarbeiten. Herbold Meckesheim GmbH hat seine Hausaufgaben gemacht und präsentiert zur FAKUMA die Neuheiten, die unter diesem Aspekt in Meckesheim bei Heidelberg entstanden sind:

Beeindruckende Ergebnisse beim Kunststoff-Folienrecycling mit dem Herbold Plastkompaktor!

Ein Schwerpunkt ist die Kompaktierung mit dem Herbold Plastkompaktor. Er wird bei postconsumer Anwendungen immer häufiger einer Wasch/Trennanlage nachgeschaltet, weil es überzeugende Vorteile gibt: man kann z.B. in großen Chargen mischen und homogenisieren.

Mit Herbold-Plastkompaktoren lassen sich verschiedenste Materialien verarbeiten: Thermoplastische Kunststoffe wie Fasern, Bändchen, Schaumstoffe, Folien, Stretch- oder Dünnfolien, Feinanteile, Pulver oder Späne n Kunststoffe, die schwierig zu fördern, zu lagern und zu mischen sind (feucht oder trocken).

Das agglomerierte Material weist gute Rieselfähigkeit und ein hohen Schüttgewicht auf. Auch die Abtrennung von Restfeuchten wird durch den Agglomerierprozess effektiv und „nebenbei“ miterledigt. Herbold Plastkompaktoren gibt es für Durchsätze bis ca. 1500 kg/h. In vielen Fällen ist die Herstellung eines Agglomerates eine dauerhaft preiswerte Alternative im Vergleich zu einem Recyclingextruder.

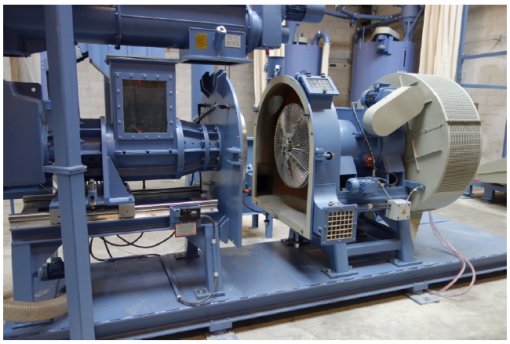

Abb. 1: Herbold Plastkompaktor Baureihe HV 70

Die neue Generation: Herbold Schneidmühlen mit Zwangsbeschickung

Die von Herbold Meckesheim neu entwickelte Schneidmühlen-Baureihe SB mit Zwangsbeschickung ist weiter auf Erfolgskurs. Herbold-Schneidmühlen mit gleichmäßiger Zwangsbeschickung eignen sich nicht nur für die Zerkleinerung von PET-Flaschen, sondern sind auch für vorgeshredderte Materialien als Nachzerkleinerer hervorragend einsetzbar. Hier ein überzeugendes Leistungsbeispiel für den Insider: Mit einer SML 60/100 SB (Rotor 600 x 1000 mm, Antrieb 75 kw), wird bei der Nachzerkleinerung von Fässern und Hohlkörpern ein Durchsatz von 3,4 t/h im Dauerbetrieb erzielt (Siebgröße 8 mm).

- höhere Durchsatzleistung (30 bis 50 Prozent höhere Leistung bei gleicher Mühlengröße im Vergleich zu konventionellen Schneidmühlen)

- geringerer Energieverbrauch (30 bis 50 Prozent geringerer Kraftbedarf im Vergleich zu Standardmühlen)

- gleichmäßige Lastaufnahme des Rotors (weniger Feingut und Staub im Mahlgut)

- größere Produktmengen automatisch zu verarbeiten

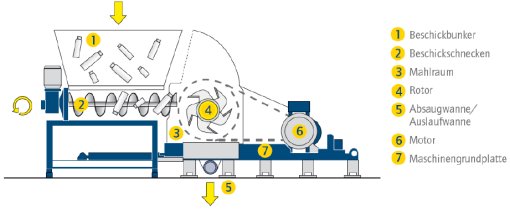

Abb. 2: Herbold Schneidmühle Baureihe SB 60/100 Nassausführung

Abb. 3: Herbold Schneidmühle Baureihe SB – Schema

Die SMS Baureihe ist von Herbold Meckesheim GmbH wurde konstruktiv überarbeitet!

Um auch schwierigste Aufgabenstellungen in einem Arbeitsgang bewältigen zu können, wurde die gesamte Baureihe der Herbold Schneidmühlen SMS der schweren Baureihe optimiert. Diese Maschinen werden gebaut mit einer Rotorbreite von 600 bis 2000 mm, bei Antriebsleistungen von 45 bis 315 kW. Die Messer sind segmentförmig gestaltet, die bequeme und schnelle Austauschbarkeit der Werkzeuge stand beim Design im Vordergrund. Typische Aufgabenstellungen hierfür sind: schwere, dickwandige Halbzeuge aus PE, PP, POM und PA, Rohre mit großen Wandstärken und große Anfahrklumpen. Aber nicht nur dickwandiges Material ist schwer zu zerkleinern, auch Aramid-Fasern (die z.B. zum Herstellen von schussfesten Westen verarbeitet werden), Carbonfasern und Composite- Werkstoffe zählen zur Sorte „schwer zu mahlen“.

Wenn es sich um schwierige Anwendungen handelt, ist oft die Spreu vom Weizen schnell getrennt: nur wenige Anbieter am Markt der Zerkleinerungstechnik sind in der Lage, dafür eine passende Antwort zu bieten. Der Schlüssel für die Lösung ist das Rotorkonzept: Nur ein Rotor, der aus einem einzigen geschmiedeten Stück hergestellt ist, bietet die Garantie für Stabilität. Schweißnähte können gar nicht reißen, weil nicht vorhanden. Die Messer dieses Rotors können sich nicht verschieben, weil sie auf dem Rotor gegen einen massiven Rückenanschlag angeschraubt sind. Diese Bauweise erleichtert auch die Reinigung enorm, es gibt keine „toten Ecken“, wo sich Mahlgutreste festsetzen können.

Für abrasive Materialien, z.B. glasfaserverstärktes Material, bietet Herbold Meckesheim für die Schneidmühlen verschleißgeschütze Rotore und Gehäuse an, die mit auswechselbarem Verschleißteilen ausgestattet sind. Damit ist eine erhebliche Einsparung von Kosten im Vergleich zu zeitintensiven Gehäuse- und Rotor Aufpanzerungen verbunden.

Abb.4: Rotor Baureihe F mit auswechselbaren Verschleißschutz

Neuentwicklung – Der Herbold osziellerender Shredder mit ,,Raspel“ – Prinzip

Für die Verarbeitung von sehr großen Kunststoff- Ausschussrohren bis ca. 3 m Durchmesser hat Herbold Meckesheim einen neuen Shredder konzipiert, der durch sein Preis/Leistungsverhältnis auffällt. Der Rohrshredder der Baureihe HOS mit oszillierender Zerkleinerungsfläche kann mit wenig Antriebsleistung auch sehr große Rohre bis 6 m Länge in einem Arbeitsgang shreddern.

- Sehr geräuscharmer Betrieb

- Günstiges Preis-Leistungs-Verhältnis

- Sehr wenig Verschleiß, daher auch sehr gut für abrasive Materialien (z. B. glasfaserverstärkte Kunststoffe) geeignet

- Geringer Energieverbrauch für sperrige Aufgabematerialen, welche eine große Maschinentechnik erfordern z.B. Windräder-Recycling, übergroße Anfahrbrocken aus der Kunststoff-Rohstoffherstellung

Abb. 5: Herbold oszillierender Shredder Baureihe HOS

Entwicklungen aus dem Hause Herbold Meckesheim sind wegweisend. Die Technik der Nasszerkleinerung mit Schneidmühlen und viele weitere Recyclingtechniken auf dem neuesten Stand der Technik sind bei Herbold entstanden.