HERBOLD MECKESHEIM GmbH in Halle 15 Stand D 31

Der Maschinen- und Anlagenbauer aus Meckesheim/ Deutschland stellt in Mailand neue Lösungen für das Waschen, Trennen und Trocknen von Kunststoffabfällen vor, die sich durch geringere Betriebskosten und höheren Wirkungsgrad auszeichnen.

Im Vordergrund steht der HERBOLD Nassshredder HGM: beim Vorzerkleinern wird bereits Wasser zugegeben, das ist neu. Bisher wurden nur die für die Nachzerkleinerung eingesetzten Schneidmühlen mit Wasser beaufschlagt. Diese Technik hat Herbold vor etwa 25 Jahren marktfähig gemacht und damit Maßstäbe gesetzt. Jetzt wird diese Technik auch bei der Vorzerkleinerung eingesetzt, denn die Vorteile liegen auf der Hand: weniger Verschleiß, keine Schnittverschweißung durch optimale Kühlung beim Zerkleinerungsvorgang und eine sehr effektive Abscheidung schon in der ersten Verfahrensstufe. Vor allem bei stark verschmutztem Material, wie z. B. Landwirtschaftsfolie (Abb. 1) eignet sich diese Technik hervorragend. Aber auch bei Post-consumer Folien aus dem Haushaltsbereich werden durch diese Technik Messerstandzeiten erreicht, die einen wesentlich kostengünstigeren Betrieb erlauben. Auch Problemmaterialien, wie z. B. Holz- und Papieranteile im Input, können durch das Nassshreddern besser gehandhabt werden, weil sie intensiver benetzt werden. (Abb. 2)

Abb. 1: Verschmutzte Landwirtschaftsfolie

Abb. 2: Herbold Granualtor HGM

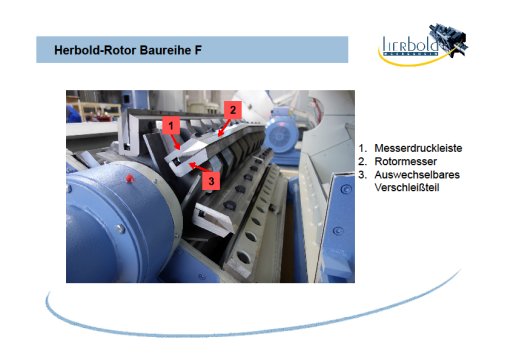

Ein weiterer Schwerpunkt ist die Reduzierung der Betriebskosten, dabei steht der Verschleißschutz an den Schneidmühlen im Vordergrund : aufwendige Aufpanzerungen von Maschinen mit langen Stillständen gibt es nicht mehr.

Schon seit längerer Zeit hat Herbold Mühlengehäuse im Programm, die mit auswechselbaren Verschleißplatten ausgerüstet sind. Jetzt gibt es auch für die Rotoren eine Austauschmöglichkeit der Verschleißplatten: die Messerträger können bei Bedarf herausgeschraubt werden (Abb. 3), so dass bei Verschleiß ein Ausbau, Aufpanzern und Nachwuchten entfällt.

Abb.3: Herbold Rotor

Der HERBOLD Plastkompaktor ist eine Lösung, um Folien, Fasern und Schaumstoffe in ein rieselfähiges Agglomerat mit hoher Schüttdichte umzuwandeln (Abb. 4). Auch am Ende einer Waschanlage kann die Maschine einen Doppelnutzen aufweisen: durch die Umwandlung zu Agglomerat wird nicht nur die Rieselfähigkeit und das Schüttgewicht erhöht, es erfolgt auch eine sehr effektive Trocknung. Mit diesem Material kann man dann in großen Chargen von 20 t homogenisieren, um die nötigen Produkteigenschaften herzustellen. Der HERBOLD Plastkompaktor wurde weiterentwickelt und erreicht jetzt Leistungen bis 1500 kg/h.

Abb. 4: Agglomerat mit hoher Schüttdichte

Im neuen Technikum in Meckesheim bei Heidelberg wurden umfangreiche Erweiterungen vorgenommen, um im industriellen Maßstab Versuche mit Originalmaterial des Kunden durchführen zu können. HERBOLD bietet dort die Möglichkeit, alle Verfahrensschritte einer Wasch- und Agglomerieranlage zu demonstrieren. Damit ist schon im Projektstadium eine Bemusterung auch in größeren Mengen möglich, was die Investitionsentscheidung wesentlich erleichtert.