Eine neuentwickelte Waschtrennanlage dient der Aufbereitung von Polypropylen aus der Bleirückgewinnung von Kfz-Batterien.

Abb. 1: Verschmutzte Landwirtschaftsfolie

Nasszerkleinerung:

Eine Messermühle mit Siebeinlage, die mit größeren Wassermengen beaufschlagt wird, zerkleinert die in den vorhergehenden Bearbeitungsphasen grob vorgebrochenen Gehäuseteile. Die intensive mechanische Beanspruchung während des Mahlvorgangs reinigt das Material und verhindert das Einquetschen von Schmutzpartikeln. Eine nachgeschaltete Entwässerungs-Schnecke trennt das Mahlgut vom Schmutzwasser und spült das Endprodukt mit Frischwasser.

Nasstrennung:

Hier erfolgt die Abtrennung der spezifisch schwereren von den leichten PP-Anteilen. Metallreste, mineralische Fremdkörper, Hartgummireste aus artfremden Batterie-Gehäusen werden von dem Nasstrennsystem ausgeschieden.

Abb. 2: zerkleinerte Gehäuseteile

Trockentrennung:

Nach der Trocknung des Materials werden die spezifisch leichteren Fremdkörper von dem Mahlgut abgeschieden: Dazu zählen Holzanteile, Faserstoffe, Folien und PP-Feinanteile. Das geschieht in einem mehrstufigen System, bestehend aus Windsichter, Siebmaschinen und Vibrations-Separator.

Sein Vorteil: Er ermöglicht auch die Abtrennung von Weich-PVC-Schaumdichtungen (mit y<1), einem Materialanteil, bei dem die Nasstrennung versagt. Konventionelle Akkuschrott-Recycling-Systeme hatten bisher gerade damit Probleme. Die Anlage ist für einen Durchsatz von 1.200 Kilogramm pro Stunde ausgelegt. Sie hat einen Gesamtanschlusswert von 145kW 8einschließlich thermischer Trocknung). Die so erzeugte sortenreine PP-Fraktion ist frei von Schmutz und Fremdkörpern. Damit ist das Material für die Verarbeitung zu hochwertigen Spritzgussteilen, wie etwa Batterie-Gehäusedeckeln, geeignet.

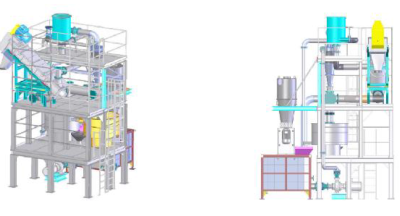

Abb.3 – 4: Hydrozyklon Trennstufe Herbold Meckesheim

Eine große Anlage wurde nach Deutschland geliefert und eine Recyclinganlage für Batteriekästen wurde kürzlich in der Ukraine in Betrieb genommen.